3D Drucker für die Modellbahn

Noch vor

wenigen Jahren waren 3D-Drucker nur im professionellen Bereich angesiedelt.

Grund hierfür waren die enorm hohen Kosten.

Mittlerweile sind nun viele Modelle auch für den Privatgebrauch

erschwinglich. Die Preise bewegen sich dabei zwischen rund 350 und 3500 €

(Stand November 2014).

Was können die Geräte?

3D Drucker sind - wie der Name bereits sagt - in der Lage, dreidimensionale Objekte herzustellen. Bei den erschwinglichen Druckern wird dabei ein Kunststoffdraht erhitzt und durch eine Düse Lage um Lage ein Objekt aufgebaut. Dazu wird die Platte, auf welchem das Objekt entsteht, in der X- und Y-Achse bewegt. Bei jeder neuen Lage bewegt sich die Düse etwas nach oben (Z-Achse).

Modelle

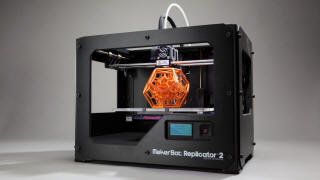

Mittlerweile sind viele ganz unterschiedliche Modelle für den Privatgebrauch erhältlich. Die meisten werden als Fertigmodelle angeboten, wie beispielsweite der MakerBot.

Foto: MakerBot

Einer der

derzeit günstigsten 3D Drucker ist der

Velleman K8200 (Stand:

Ende 2014). Dieser

wird als Bausatz geliefert.

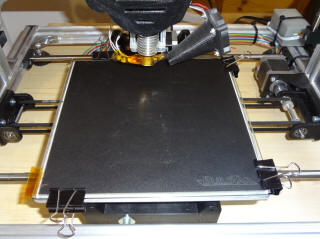

Und so sieht das fertige Modell aus. Im Gegensatz zum MakerBot ist dieser

Drucker als offene Rahmenbauweise aufgebaut.

Foto: Velleman

Aufbau des Druckers

Die meisten 3D-Drucker sind vom Prinzip her ähnlich aufgebaut. Beim Velleman Drucker wird das Druckbett in X- und Y-Richtung bewegt. Die Z-Achse wird mittels einer M8 Gewindestange bewegt. Die Druckdüse mit dem Extruder ist fest auf dem Querbalken der Z-Achse angebracht.

Hier sind die wesentlichen Teile des Druckers bezeichnet:

Zum Druckbeginn befindet sich die Düse knapp über dem Druckbett. Das Druckbett wird je nach verwendetem Material (PLA, ABS, Nylon) beheizt, bei PLA beispielsweise auf 50...60°C. Damit haftet das Objekt besser und kühlt nicht zu schnell aus, was zum verziehen des Objektes führen könnte.

Über die X- und Y-Achse wird das Druckbett bewegt. Gleichzeitig drückt der Extruder das runde Filament durch die bei PLA auf 190°C beheizte Düse (Hotend). Bei ABS beträgt die Temperatur circa 230°C.

Ist die erste Lage gedruckt, welche je nach Anwendung im Bereich von 0.1 bis 0.35mm Dicke liegt, bewegt sich die Z-Achse um eine Lagendicke nach oben. Nun wird die zweite Lage gedruckt, und so fort.

Der Lüfter kühlt dabei das gedruckte Filament (den Kunststoff) ab, was vor allem bei "Überhängen" von entscheidender Bedeutung ist.

Der K8200 Bausatz

Der Bausatz kommt in sehr vielen Einzelteilen daher, welche in einzelnen Säckchen - für jeden Bauschritt - abgepackt sind.

|

Ganz viele einzelne Beutel mit vielen Kleinteilen: so präsentiert sich der 3D Drucker beim auspacken. |

Zusammenbau

Die 765 seitige Bauanleitung muss

von der Hersteller-Webseite herunter geladen werden. Die Anleitung ist sehr

detailliert, obwohl bei der Übersetzung ins Deutsche ein paar kleine Fehler

vorhanden sind. So heissen Muttern in der Anleitung Schrauben.

Der Zusammenbau gelingt ohne grössere Probleme, sofern das richtige Werkzeug

vorhanden ist. Gute Erfahrung beim Löten ist angesagt, um die vielen

Kabelverbindungen herzustellen. Hier hätte ich eine andere Vorgehensweise

empfohlen.

Nach dem Zusammenbau des K8200 - wofür man rund 20 Stunden einkalkulieren sollte - geht es weiter mit der mechanischen und elektrischen Justierung der Maschine. Dies ist nicht ganz einfach, muss aber sehr sorgfältig durchgeführt werden. Für die mechanische Einstellung ist eine Fühlerlehre empfehlenswert. Die elektrische Kalibrierung erfordert ein präzises Voltmeter.

Teile aufbereiten und Drucken

Etwas unklar ist die Anleitung hinsichtlich der benötigten Software. Das Konzept ist für Laien nicht auf den ersten Blick offensichtlich. Deshalb gehe ich hier etwas näher darauf ein.

Damit ein Bauteil gedruckt werden

kann, sind mehrere Computerprogramme notwendig.

Ganz grob kann man es so darstellen:

| Bauteil

zeichnen/erstellen Hierzu wird ein 3D CAD Programm benötigt. Ein mögliches Programm ist FreeCAD. Ein anderes ist AutoDesk 123D Design, welches ebenfalls kostenlos ist. Nach dem erstellen des Objektes muss dieses als Mesh Format (.stl) exportiert werden. Diese beiden Programme können kostenlos heruntergeladen werden. |

|

| Bauteil für den Drucker

aufbereiten Das erstellte 3D Objekt muss nun in einzelne "Scheiben" geschnitten werden. Jede Scheibe entspricht dabei eine zu druckende Schicht. Hierfür wird das Programm Slic3r oder ein anderes Slicer Programm benötigt. Hier wird die .stl Datei importiert. Das Programm erzeugt aus der stl Datei die einzelnen Befehle für den spezifischen 3D Drucker, wie Steuerung der Temperatur, Geschwindigkeit und alle Bewegungen der X/Y/Z Achsen sowie des Extruders. Dazu muss dieses Programm die Eigenschaften des Drucker kennen. Die Hersteller liefern hierzu für viele Drucker eine Konfigurations-Datei (.ini) welche importiert werden kann. Die Drucker-Befehle werden in eine Datei als Format geschrieben, welche als GCode von CNC Maschinen her bekannt ist. Neben Slic3r hat sich vor allem auch Cura bewährt. Dieses bietet in der aktuellen Version (Stand Nov. 14) die besten Ergebnisse. |

|

| Drucker-Steuerung Nun muss der Drucker auch noch angesteuert werden, d.h. die Motoren müssen sich bewegen, das Hot-End und Druckbett aufgeheizt werden usw. Dazu dient das Programm RepetierHost. Dieses Programm steuert alle Motoren entsprechend den Befehlen im GCode. Dieses Programm steuert also den Drucker direkt an (meist über USB). Dabei kann der Drucker über diese Software auch manuell gesteuert werden. So können die Motoren bewegt werden, der Extruder (das ist die Düse bei welchem der flüssige Kunststoff austritt) aufgeheizt oder der Lüfter eingeschaltet werden. Wenn Cura verwendet wird, kann das Teil direkt ausgedruckt werden. Cura kann sowohl die Datei "slicen" wie auch den Drucker ansteuern. |

|

Und wie sieht das Ergebnis aus?

|

|

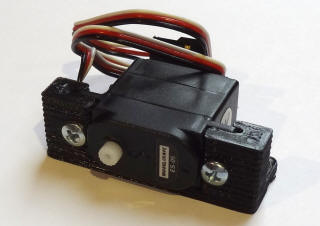

So sieht ein in FreeCAD gezeichnetes Teil aus. Eine Servo-Halterung für Mini-Servos. |

| Und das macht der 3D Drucker

daraus. Hier mit montiertem Servo. |

|

Probleme

Der 3D Drucker K8200 von Velleman hat

einige Probleme. Es sollte einiges nachbearbeitet werden, was dank der

offenen Bauform aber keine grösseren Schwierigkeiten bereitet.

Folgende Änderungen verbessern die Druckereigenschaften massgeblich:

| Bett: dieses ist als Leiterplatte auf einem geschnittenen Alu Blech aufgeschraubt. Problem dabei: es ist nicht exakt plan. Eine Glasscheibe oder (von einigen empfohlen) ein IKEA Wandspiegel aufgeklebt ist absolut plan. | |

| X- und Y-Achse: diese haben zu viel Spiel und lassen sich kaum einstellen. Eine Vorrichtung zum Spannen des Zahnriemens fehlt und sollte nachträglich eingebaut werden. | |

| Montage der Motoren: Hier werden Winkel aus abgekantetem Alu Blech geliefert. Diese sind leider nicht genau 90°. Aus diesem Grund läuft der Zahnriemen auch nicht mittig im Zahnrad. Abhilfe: eigene Winkel selber ausdrucken (können im Internet herunter geladen werden). | |

| Extruder liefert kein Kunststoff: In meinem Fall hat der Extruder kein Kunststoff ausgegeben, obwohl - von Hand bewegt - der Kunststoff aus der Düse ausgetreten ist. Das Problem lag an der Einstellung des Motortreibers: die von Velleman genannten 425 mV Referenzspannung reichten nicht, der Motor hatte zu wenig Kraft und konnte das Material nicht transportieren. Eine Erhöhung auf 550 mV brachte den gewünschten Erfolg. |

Bisher durchgeführte Verbesserungen

Im Bild des Servo-Halters oben erkennt man deutlich die "Rillen" bei den einzelnen Schichten. Um diese zu verringern habe ich folgende Änderungen an meinem Drucker vorgenommen:

Neue Motorhalterung für die X-Achse

Diese war

ursprünglich ein einfacher, aus abgekantetem Alublech hergestellter

Aluwinkel. Leider betrug der Winkel nicht exakt 90°, weshalb der Zahnriemen

nicht mittig im Antriebsrad lag. Hier habe ich einen neuen Montagewinkel auf

dem 3D-Drucker ausgedruckt.

Zudem habe ich den Zahnriemen und das Antriebsrad auf GT2 gewechselt.

|

Neue Halterung für den X Motor, neuer Zahnriemen (GT2) und Pulley. Daneben wurde der Zahnriemen mit einem Spanner versehen. |

Noch besser: Zwei Riemen

Da der neue Riemen der X-Achse bei hohen Geschwindigkeiten zum Vibrieren neigte, habe ich mittlerweile die Konstruktion verfeinert. Jetzt wird die X-Achse über zwei GT2 Riemen bewegt:

| Die neue Konstruktion mit zwei Zahnriemen für die X-Achse. |

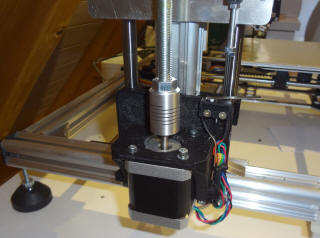

Verbesserungen an der Z-Achse

Trotz der Änderungen an der X-Achse wurde das Druckergebnis nur leicht

besser. Das Problem lag bei der Z-Achse. Hier war die Motorwelle starr mit

der M8 Gewindestange verbunden, welche für die Z-Bewegung zuständig ist. Da

auch hier die Halterung des Motors und die Kupplung nicht sehr präzis

ausgeführt waren, hat eine Drehung der Z-Achsenwelle jeweils den Extruder

leicht verschoben.

Abhilfe war eine neue Halterung für den Z-Achsen-Motor sowie eine flexible

Kupplung.

Mittlerweile hat der Hersteller

(Velleman) das Problem mit der Z-Achse erkannt und bietet unter der

Artikelnummer K8204 einen Umbausatz an. Darin enthalten ist eine

Trapezspindel mit entsprechender Mutter, welche die M8 Gewindestange

ersetzt, sowie eine flexible Kupplung.

Ich habe diesen Umbausatz bei meinem Drucker montiert und konnte damit das

Druckergebnis nochmals deutlich verbessern.

Verbesserung des Spulenhalters

Die Filament-Spule wird im Originalzustand des Druckers einfach auf eine M6 Gewindestange gelegt. Je nach Ausführung der Spule dreht sie sich mal besser, mal schlechter, auf jeden Fall liegt eine mechanische Spannung auf dem Kunststoffdraht.

Ich habe konische Aufnahmen konstruiert, welche innen mit einem Kugellager versehen sind. Mit einem Handrad mit integrierter M6 Mutter werden die Aufnahmen mit der Spule dazwischen festgehalten.

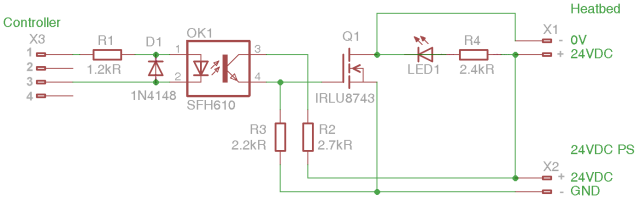

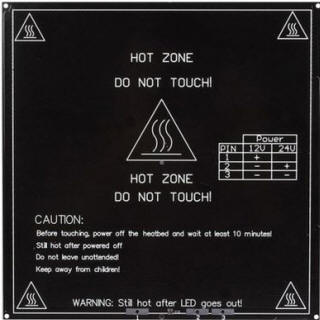

Heizbett mit höherer Spannung betreiben

Ein Kritikpunkt am K8200 ist die

lange Aufwärmzeit des Heizbettes (das ist die Platte, worauf gedruckt wird).

Beim Material PLA sollte diese auf rund 50 bis 60°C geheizt werden, damit

das gedruckte Objekt gut haftet. Bei ABS muss die Heizplatte noch einiges

wärmer sein.

Bis die erforderliche Temperatur erreicht wird, kann es im Originalzustand

gut 20 Minuten (60°C) dauern, eine viel höhere Temperatur ist kaum möglich (max

rund 70°C bei 25°C Umgebungstemperatur).

Ich habe hierfür eine separate Stromversorgung installiert, indem ich ein altes Laptop-Netzteil mit 19.5V Ausgangsspannung über ein MOSFET an das Heizbett angeschlossen habe. Das Signal zum Ein- und Ausschalten wird vom Heizbettausgang über einen Optokoppler geführt.

Damit wird die Leistung gegenüber dem Velleman Netzteil (15VDC) erheblich erhöht. Kurze Aufwärmzeiten sind nun möglich. Zudem können weit höhere Temperaturen von bis zu 90°C erreicht werden, was auch für ABS ausreicht.

In der Zwischenzeit habe ich das

19.5VDC Notebook Netzteil durch ein 24VDC Netzteil mit 90VA ersetzt, was

nochmals eine schnellere Aufwärmzeit ermöglicht. Auch die maximal mögliche

Temperatur hat sich erhöht. Ich habe das Heizbett damit schon auf

Temperaturen über 110°C erhitzt.

Mit dem 24VDC Netzteil wird die Leistung am Druckbett gegenüber der

Originalausführung rund verdreifacht. Das 24VDC Netzteil muss

dementsprechend eine Leistung von mindestens 90VA liefern können, besser

wären 100VA.

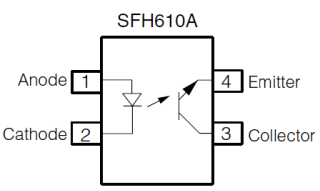

Und so sieht das Schema dazu aus:

Als MOSFET habe ich den IRLU8743PBF

und als Optokoppler den SFH610A-1 verwendet.

(Beide bei Distrelec erhältlich: 60 54 21 MOSFET und 63 17 74 Optokoppler).

R4 und LED1 sind optional. Die LED leuchtet, wenn das Heizbett eingeschaltet ist.

Bitte beim Nachbau die Pin Anordnung beim Optokoppler beachten:

|

|

Anschluss der Schaltung:

X1: Anschluss Heizbett

X2: Anschluss 24VDC Netzteil. Polarität beachten!

X3: Anschluss an den Controller-Ausgang des Heizbetts (Pin 2 und 4 bleiben

leer)

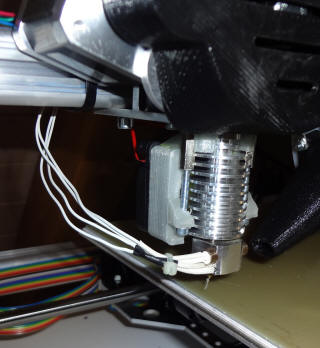

Austausch des Hotends

Das bestehende Hotend funktioniert soweit recht gut, hat aber dennoch einige Nachteile. Ich habe mich deshalb entschlossen, das original Hotend durch ein Vollmetall-Hotend von E3D auszuwechseln. Folgende Verbesserungen sollten dadurch erreicht werden:

| Einfacher Austausch der Düse. Das Original wird mit einer 0.5 mm Düse geliefert. Beim E3D sind verschiedene Düsen ab 0.25 mm erhältlich. Als Standard wird eine 0.4 mm Düse geliefert. | |

| Einfacherer Wechsel des Filaments: Bedingt durch die Konstruktion des Velleman Hotends mit langer Teflon Röhre wird das Filament auf einer langen Strecke warm und somit weich (teigig). Es klemmt dann im Hotend und lässt sich teilweise nur schwer herausziehen. Das E3D Hotend hat einen scharfen Übergang vom kalten zum heissen Bereich. | |

| Bessere Druckqualität: Durch den scharfen Übergang vom kalten zum

heissen Bereich topft die Düse nicht, nachdem das Filament wenige

Millimeter zurückgezogen wird. Damit werden "Tropfen" und Unebenheiten

an den Seiten des Druckobjektes weitgehend vermieden. |

Wechselbares Druckbett mit BuildTak ®

Die von Velleman lieferbare

Glasplatte habe ich nun mit einer

BuildTak Folie

versehen. Damit haftet praktisch jedes Filament problemlos.

Die Glasplatte wird mit Klammern am Druckbett befestigt. Da ich mehrere

solche Glasplatten habe, kann nach erfolgtem Druck die Glasplatte einfach

abgenommen, eine leere Glasplatte befestigt und sofort weiter gedruckt

werden.

|

Auf diesem Druckbett hält alles: Die mit BuildTak Folie beklebte, wechselbare Druckplatte. Dank der Glasplatte ist das Druckbett absolut plan. |

Neuer Extruder und Hotend

Nach einigen Jahren Betrieb mit dem

K8200 und vielen vorgenommenen Verbesserungen habe ich mich entschlossen,

auch den Extruder und das Hotend zu wechseln. Das Hotend hatte ich bereits

gewechselt, und der Drucker hatte jahrelang ein E3D v4 Hotend, welches

wesentlich besser als das originale Hotend war.

Der Extruder war aber immer noch ein original Teil.

Das Problem dabei: Das Filament hatte keine durchgehende Führung. Somit

ergaben sich immer wieder Probleme beim Wechseln des Filaments - vor allem

dann, wenn es brach. Zudem ist es mit dem Original-Extruder nicht möglich,

flexibles Filement (z.B. Ninja-Flex) zu drucken. Flexibles Filament würde

sich einfach im Extruder ausbreiten und nicht durch die Hotend Düse

fliessen.

Das hat mich letztendlich dazu bewogen, mir den relativ neuen

E3D Extruder

"Titan" inklusive eines E3D v6 Hotends zuzulegen.

Schon vor einigen Monaten habe ich

deshalb einen E3D Titan Extruder mit neuem Hotend bestellt und erhalten.

Aber - da ich den 3D-Drucker regelmässig brauche - hatte ich die Umrüstung

bisher nicht vorgenommen.

Aber dann passierte es wieder einmal: das Filament brach innerhalb der

Extruder-Hotend Einheit. Nichts ging mehr. Ich hätte die gesamte Einheit

auseinander nehmen müssen, um die gebrochenen Stücke entfernen zu können.

Bei dieser Gelegenheit kann ich ja auch gleich die neue Extruder-Hotend

Einheit montieren!

Eine Montagevorrichtung hatte ich mir glücklicherweise schon vorher

konstruiert und ausgedruckt.

Also, los gings!

Der Schrittmotor musste

angeschlossen und die Drehrichtung kontrolliert werden (geht nur, wenn die

Temperatur des Hotends hoch genug ist).

Ein neuer Thermostat wurde montiert und angeschlossen. Die aktive Kühlung

mittels Ventilator wurde angeschlossen. Die Heizpatrone wurde dagegen vom

vorhergehenden Hotend übernommen.

Die zuvor ausgedruckte Montagevorrichtung wurde natürlich vorgängig auf

Passgenauigkeit überprüft.

Alles angeschlossen und getestet?

Dann kann es losgehen. Die Z-Achse musste neu justiert werden, da das neue

Hotend rund 15mm kürzer ist als das vorherige. Dabei wird der Druckbereich

natürlich auch um 15mm in der Höhe erweitert!

In der Firmware wurden noch die Extruder-Schritte von 600 auf 418 reduziert,

um dem neuen Extruder-Getriebe Rechnung zu tragen.

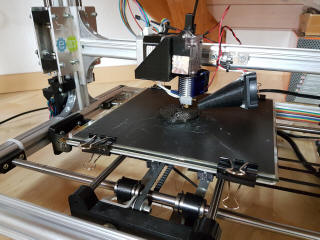

Und nun der erste Ausdruck:

Der erste Ausdruck war einfach nur perfekt!

|

Der K8200 mit neuem E3D Titan Extruder

und E3D v6 Hotend. Sehr gute Ergebnisse! Die Halterung kann als STL Datei auf der Download-Seite heruntergeladen werden. |

Neues Druckbett

Das Original-Druckbett des K8200

ist eine einfache, geätzte Leiterplatte aus glasfaserverstärktem Epoxydharz

(FR3). Wie weiter oben beschrieben ist diese recht biegbar, und wölbt sich

zusätzlich im Betrieb, wenn das Druckbett erwärmt wird.

Bisher habe ich mich mit einer Glasscheibe beholfen, welche mit eine

Buildtak Folie beklebt und mit Klammern fixiert wurde (siehe Bild gleich

oberhalb).

Dadurch ist das Druckbett immer exakt plan und die Teile haften sehr gut.

Oder besser gesagt: Die Teile haften teilweise zu gut und lassen sich kaum

entfernen.

Die Firma Buildtak hat auch für

dieses Problem eine Lösung gefunden:

Das System nennt der Hersteller FlexPlate System und besteht aus drei

Teilen. Auf dem Druckbett wird eine dünne magnetische Platte fest verklebt.

Die Buildtak Folie wird nun auf einem dünnen, flexiblen Metallblech geklebt.

Dieses haftet jetzt magnetisch auf dem Druckbett und lässt sich einfach

wieder nach Druckende entfernen. Da das Blech flexibel ist, lassen sich die

gedruckten Teile ganz einfach durch leichtes Biegen des Bleches ablösen -

also genau was ich gesucht habe.

Leider tritt hierbei beim K8200 das

Problem mit dem gewölbtem Original-Druckbett wieder in Erscheinung, wenn ich

auf die Glasplatte verzichte.

Ein Möglichkeit wäre also folgende Anordnung gewesen:

| Original-Druckbett (also die Leiterplatte) | |

| Glasplatte, mit Klammern befestigt oder fest verklebt | |

| Buildtak magnetische Basisplatte auf die Glasplatte geklebt | |

| Buildtak FlexPlate | |

| Buildtak Folie auf das FlexPlate geklebt |

Das waren mir aber doch zu viele

Schichten, was zu instabil und gebastelt und zudem dem Wärmefluss nicht

gerade zuträglich gewesen wäre. Ich habe mich deshalb entschieden, das

Druckbett auszutauschen.

Ein geeigneter Ersatz ist das MK2B-Aluminium Druckbett, wie es für RepRap

Drucker angeboten wird. Dieses kann an 12V oder 24V Systeme angeschlossen

werden. Ich hatte ja die Heizung schon früher auf 24V umgebaut, elektrisch

passt es also.

Der Umbau ist recht einfach: Das Original-Druckbett wird abgeschraubt und die Litzen für Heizung und Thermostat abgelötet. Für die Befestigung des MK2B müssen neue Befestigungslöcher in der Alu-Trägerplatte des K8200 gebohrt werden. Mittig wird zudem ein weiteres Loch (ca. 8mm) für den neuen Thermostaten benötigt. Der mitgelieferte Thermostat des MK2B hat wie beim K8200 einen Widerstandswert von 100kOhm und wird von unten eingeklebt (Epoxy Kleber). Die Litzen für die Heizung und des Thermostaten werden am MK2B angelötet, wobei die Thermostat Litzen verlängert werden müssen. Anschliessend wird die ganze Einheit am K8200 verschraubt.

Nach erfolgreichem Test des neuen

Heizbettes wird die Buildtak Basisplatte auf den MK2B geklebt.

Die Buildtak Kunststoff-Folie wird auf das FlexPlate geklebt und zusammen

auf der Basisplatte positioniert.

Die Z-Achse muss nun neu justiert werden, danach kann mit dem ersten

Testdruck begonnen werden.

Bei mir hat der erste Druck perfekt funktioniert.

Dieser Umbau ist sehr empfehlenswert. Gegenüber dem K8200 im Originalzustand ergeben sich folgende Vorteile:

| Grosse Heizleistung für schnelles Aufheizen und höhere Temperaturen. | |

| Absolut plane Oberfläche des Druckbettes. | |

| Die meisten Filamente haften ohne weitere Massnahmen gut. | |

| Einfaches Ablösen der fertigen Teile. | |

| Die FlexPlate wird auch einzeln angeboten. Man kann also mit mehreren Folien arbeiten, beispielsweise zum schnellen Wechseln, oder mit anderen Folienfarben und sogar anderes Folienmaterial (BuildTak PEI Folien). | |

| Keine Klammern notwendig, da magnetische Haftung. Dadurch keine Gefahr, dass der Druckkopf in die Klammern prallt oder die Klammern sich am Drucker verhaken. |

Fazit

Im grossen

und ganzen ist dieser Drucker absolut zu gebrauchen. Feineinstellungen und

eigene Optimierungen sind

aber notwendig für ein gutes Ergebnis. Das

Velleman Forum für diesen Drucker ist voll von Ideen und

Verbesserungsvorschlägen, welche zum Teil auch sehr einfach umzusetzen sind.

Das schöne daran ist, dass im Forum sehr viele begeisterte Anwender mit viel

Erfahrung vertreten sind, welche die selbst konstruierten Teile zum Download

bereitstellen oder bei Fragen gerne behilflich sind.

Seite erstellt am:

Letzte Änderung:

20.05.2005

18.07.2022

Seitenanfang |