Leiterplatten-Herstellung

Im Modellbau werden häufig kleinere Schaltungen benötigt. Beispiele hierfür sind Blickschaltungen für Bahnübergänge, Stromquellen für Wagenbeleuchtungen und andere. Der versierte Modellbahner wird vielleicht darüber hinaus noch "grössere" Projekte in Angriff nehmen wollen, wie zum Beispiel einen eigenen Booster mit der gewünschten Leistung.

Diese Schaltungen lassen sich auf verschiedene Arten realisieren.

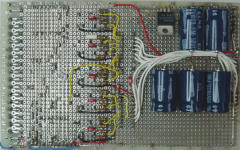

Lochrasterplatten und Experimentierplatten

Am einfachsten geht dies mit so genannten Experimentierplatten. Dies sind Leiterplatten aus Hartpapier oder Epoxydharz (GFK), welche im Raster 2.54mm (= ein zehntel Zoll) gebohrt sind. Die Kupferschicht ist entweder nur um diese Bohrungen als Lötaugen oder als Streifen ausgeführt. Damit können schnell kleinere Schaltungen aufgebaut werden. Die Bauteile werden auf der Seite ohne Kupfer eingesetzt und auf der anderen Seite angelötet. Verbindungen können mit dünnen Drähten und Litzen hergestellt werden. Diese Art Leiterplatten befriedigen aber auf Dauer nicht. Es sieht einfach zu sehr nach "Bastelei" aus.

|

Lochrasterplatte unbestückt aus Hartpapier... |

| ...und eine aus GFK, hier bestückt. |

|

Sehr schnell wird man sich nach anderen Methoden zur Leiterplatten-Herstellung umsehen.

Leiterplatten fräsen

Eine weitere Möglichkeit besteht darin, eine Kupferkaschierte Platte zu nehmen und darauf Leiterbahnen zu fräsen. Dazu reichen ein Bohrständer und eine kleine, schnell laufende Bohrmaschine. Mit einem kleinen, spitzen Fräser können entsprechende Leiterbahnen freihändig oder an einem Anschlag geführt gefräst werden. Anschliessend werden noch die Löcher für die Bauteile gebohrt.

Während sich diese Möglichkeit bei langen, geraden Leiterbahnen – wie bei Personenwagenbeleuchtungen – anbietet, ist bei komplizierteren Leiterplatten schnell einmal die Grenze des Möglichen erreicht. Ausserdem braucht es einiges an Fingerspitzengefühl, um freihändig Bahnen zu fräsen. Diese Methode ist also nur sehr begrenzt verwendbar, es sei den, man besitzt ein Fräser mit motorischem XY Tisch.

Ein solcher CNC Fräser lässt sich

unter Umständen aus einem 3D-Drucker selber herstellen. Dabei wird der

Druckkopf (das Hotend) mit einer kleinen Fräse ersetzt.

Beispiele wie das geht gibt es massenhaft im Internet. So können die meisten

gängigen 3D-Drucker zur CNC Fräsmaschine umgerüstet werden, wie RepRap,

K8200 etc.

Leiterplatten ätzen

| Sicherheitshinweise Ätzmittel ist äusserst aggressiv. Kontakt mit der Haut unbedingt vermeiden. Augen, Haut und Umgebung vor Spritzer schützen. Ätzmitteldämpfe können Metallteile in der Umgebung angreifen! Nur in gut belüfteten Räumen verwenden. Ätzmittel darf unter keinen Umständen ins Abwasser gelangen. Verbrauchtes Ätzmittel und Reste müssen fachgerecht entsorgt werden. |

Zuerst die einfachste Art. Dazu ist lediglich folgendes Material erforderlich:

| Kupferkaschierte Hartpapier- oder GFK-Platte (Leiterplatten-Rohmaterial) | |

| Wasserfester Filzschreiber | |

| Millimeterpapier | |

| Ätzmittel (Eisen-3-Chlorid, Ätzsulfat, Aminiumpersulfat) | |

| Lötlack | |

| Körner | |

| Flache Kunststoffwanne | |

| Bohrmaschine mit kleinen Bohrern (0,8 / 1,0 / 1,2mm) |

Vorgehen

Zuerst zeichnet man eine Vorlage. Dazu wird die Schaltung und alle Bauteile benötigt. Diese werden auf einem Papier (vorzugsweise Millimeterpapier oder Zehntel-Zoll Papier) ausgelegt und die Anschlüsse markiert, diese geben später die Lötaugen. Hierbei kann schon darauf geachtet werden, dass möglichst keine Kreuzungen der Leiterbahnen entstehen werden. Jetzt gilt es, die markierten Bauteil-Anschlüsse miteinander zu verbinden. Unvermeidbare Kreuzungen werden später mit Drähten auf der Bauteilseite hergestellt, dazu müssen ebenfalls Lötaugen vorgesehen werden.

Nun wird die zugeschnittene Leiterplatte auf der Rückseite der Vorlage mit Tesastreifen befestigt, mit der Kupferseite zum Papier. Die Markierungen der Anschlüsse werden mit einem Körner mit leichtem Druck von Hand auf die Leiterplatte übertragen.

Jetzt können die Leiterbahnen auf der Kupferfläche mit dem wasserfesten Filzschreiber abgezeichnet werden. Grosse Kupferflächen sollten dabei möglichst ebenfalls übermalt werden, dadurch wird der Ätzprozess einfacher.

Nach dem trocknen (mind. 1 Stunde) wird die Platte in die ca. 1 cm hoch mit Ätzmittel gefüllte Kunststoffwanne gelegt. Das Ätzmittel sollte dabei eine Temperatur von ca. 35 – 50° C haben. Leichtes "schwenken" unterstützt den Ätzprozess. Die Platte aus der Flüssigkeit nehmen und mit kaltem Wasser abwaschen. Hält man die Leiterplatte ans Licht, werden evtl. Fehler sofort sichtbar.

Jetzt kann die Filzschreiberfarbe mit einem Aceton oder Brennsprit getränktem Haushaltspapier abwischt werden. Zum Schutz des Kupfers sowie zur Erleichterung beim Löten wird die Platte mit einer dünnen Schicht Lötlack besprüht. Nach dem trocknen kann die Platte gebohrt werden – fertig!

Mit etwas Übung können mit dieser Technik durchaus "sehenswerte" Schaltungen hergestellt werden. Aber auch dieser Technik sind recht enge Grenzen gesetzt, vor allem durch den verwendeten Filzschreiber (Breite des Strichs). Ausserdem eignet sich diese Technik kaum für Serien, da ja jede Platte einzeln von Hand gezeichnet werden muss.

Tonertransfer-Methode

Ein besseres Ergebnis als mit Filzstift auf die Kupferfläche zu zeichnen erhält man mit der Tonertransfer-Methode. Dabei wird die Vorlage spiegelbildlich auf ein Trägermaterial mit dem Laserdrucker ausgedruckt und anschliessend der Toner auf die Leiterplatte übertragen. Der Laserdrucker sollte dabei ein sattes Druckbild erzeugen. Alte, fast verbrauchte Tonerkartuschen sollte man also vorher auswechseln.

Als Trägermaterial eignen sich verschiedene beschichtete Papiere (glänzende Oberfläche), wie beispielsweise das Trägerpapier von Etiketten. Noch bessere Ergebnisse erzielt man mit speziellem Toner-Transfer-Papier.

Die eigentliche Übertragung des Toners vom Träger auf die Kupferschicht erfolgt mit Wärme. Dazu wird das Papier mit der Tonerseite auf die Leiterplatte gelegt und mit wärmefestem Klebeband fixiert. Danach mit dem Bügeleisen auf maximaler Stufe einige Minuten auf das Papier pressen. Nach dem Abkühlen kann das Papier vorsichtig abgezogen werden, der Toner haftet nun am Kupfer. Für eine optimale Haftung ist es erforderlich, dass die Kupferfläche vorgängig gut gereinigt wird. Geeignet dazu sind Haushaltschwämme (wie Scotch Brite) mit rauher Seite und normalem Pulverreiniger (z.B. Vim Reinigungs-Pulver) und lauwarmen Wasser.

Mit dieser Methode können recht präzise Leiterplatten mit dünnen Bahnen erstellt werden.

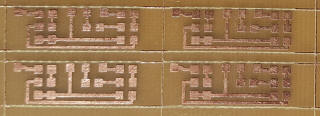

|

Einseitige Leiterplatte, hergestellt im Toner-Trasfer-Verfahren. Die einzelnen vier Platten haben eine Abmessung von je 28 x 8mm und sind für SMD Bauteile der Grösse 0804 ausgelegt. |

Alternativ zur Übertragung des Toners mit Wärme muss hier noch die chemische Übertragung erwähnt werden. Dazu wird die Vorlage wiederum spiegelbildlich auf ein Blatt aus einer Illustrierten ausgedruckt (einfach eine Seite ausreissen und die Vorlage über dem Text oder den Bildern drucken). Dieses Papier wiederum mit der Tonerseite auf die Leiterplatte legen und mit Klebeband fixieren. Danach das Papier flächig mit Nagellackentferner gut einstreichen, immer wieder mit dem Finger verreiben. Das Papier muss vollständig benetzt sein. Nach dem Austrocknen der Nagellackentferners das Papier abziehen. Leiterplatte mit lauwarmen Wasser abwaschen, um Farbrückstände der Illustrierten zu entfernen.

Bei beiden Methoden kann die Leiterplatte anschliessend direkt im Ätzmittel wie oben beschrieben geätzt werden.

Leiterplatte professionell herstellen

Alle diese Einschränkungen führen uns zu der professionellen Art, Leiterplatten herzustellen, auch wenn wir als Hobbyelektroniker einfachere Mittel und Werkzeuge dazu verwenden. Diese Methode umfasst folgende Schritte:

- Vorlage erstellen

- Vorlage fotografisch auf die Leiterplatte übertragen

- Leiterplatte ätzen

- Bohren

- Bestücken und löten

Zur vorhergehenden Version kommt also lediglich die Übertragung der Vorlage auf die Leiterplatte auf fotografischem Weg hinzu. Für die Herstellung auf diesem Weg ist folgendes Material notwendig:

| PC und Drucker | |

| Grafiksoftware, wie Corel Draw, AutoSketch oder eine spezielle Print-Layout Software | |

| Belichtungslampe und Glasscheibe oder Belichtungskoffer | |

| Flache Kunststoffwannen (mind. 2) | |

| Bohrmaschine mit kleinen Bohrern (0,8 / 1,0 / 1,2mm) | |

| Transparentpapier oder (spezielle) Trägerfolien für Printherstellung | |

| Fotobeschichtetes Leiterplattenmaterial (positiv) | |

| Passende Entwicklerflüssigkeit | |

| Ätzmittel (Eisen-III-Chlorid, Ätzsulfat, Aminiumpersulfat) | |

| Lötlack |

Die Schritte im Detail:

1. Vorlage erstellen

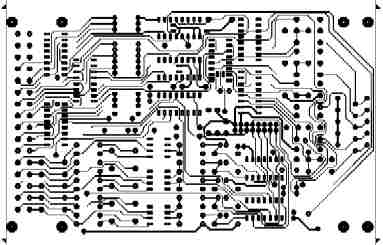

Am

besten man legt sich alle Symbole sowie eine Vorlage an. Als Raster

verwendet man Zehntelzoll (2.54mm) oder Bruchteile davon, da alle Bauteile

auf dieses Rastermass ausgelegt sind. Zuerst werden wiederum die Lötaugen

für alle Bauteile gesetzt. Die Leiterbahnen werden meistens im 45° Winkel

gezeichnet.

Für sehr komplexe Printplatten können zwei Vorlagen erstellt

werden, einer für die obere Seite (Bauteilseite), und eine für die untere

Seite (Lötseite). Äussert genaues Arbeiten ist hierbei bei den weiteren

Schritten unabdingbar, weshalb doppelseitige Leiterplatten mit diesem

Verfahren nichts für Anfänger ist.

Die

fertige Vorlage wird anschliessend auf dem Trägermaterial ausgedruckt. Ich

habe mit normalem Transparentpapier und Laserdrucker (HP LaserJet 4) sehr

gute Erfahrungen gemacht, selbst bei sehr feinen Leiterbahnen. Als

Alternative zum Transparentpapier bieten sich spezielle Laser-Folien für die

Druckfilmerstellung an. Diese sind von Avery Zweckform unter der

Artikelnummer 3491 erhältlich. In der Schweiz können diese u.a. aus

Printer.ch bezogen

werden, eine Schachtel à 100 Folien kostet rund 20 Fr / 14 €. Mit diesen

verzugsfreien Folien sind ebenfalls sehr gute Ergebnisse zu erzielen.

Es ist darauf

zu achten, dass die Leitenbahnen spiegelbildlich ausgedruckt werden (bei

PostScript Druckern kann dies in den Druckereigenschaften eingegeben werden). Die

Seite mit dem Toner kommt im nächsten Schritt auf die Leiterplatte (= auf

die Fotoschicht). Dadurch wird ein Unterleuchten der Leiterbahnen

verhindert.

Alternativ zum PC und Drucker kann auch direkt auf die Folie gezeichnet werden. Im Handel sind dafür auch zahlreiche Hilfsmittel erhältlich, wie Abreibsymbole für Lötaugen und ICs.

| Beispiel für Abreibsymbole. Diese können entweder auf einer Klarsichtfolie als Vorlage für mehrere Leiterplatten oder direkt auf die Leiterplatte (für eine einzige Platte) verwendet werden. |

2. Vorlage fotografisch auf die Leiterplatte übertragen

Die

mit Fotolack beschichteten Leiterplatten sind Lichtempfindlich und deshalb

ab Werk mit einer Plastikfolie überzogen. Diese sollte erst kurz vor dem

Belichten entfernt werden. Das Belichten geschieht in einem stark

abgedunkelten Raum, möglich ist auch eine Kammer mit einer Rotlichtlampe

(gewöhnliche rote Glühlampe).

Die Leiterplatte wird mit der Fotoschicht nach oben auf eine ebene Fläche

gelegt. Die Vorlage wird mit der bedruckten Seite darauf gelegt. Darauf wird

die Glasplatte gelegt. Diese hält die Vorlage absolut flach und satt auf die

Leiterplatte, davon hängt entscheidend der Erfolg ab. Nun kann die

Belichtungslampe eingeschaltet werden. Die Belichtungszeit hängt dabei von

der verwendeten Lampe, deren Entfernung zur Leiterplatte sowie vom

verwendeten Fotolack ab. Der Hersteller legt dem Material meist eine Tabelle

mit den Belichtungszeiten bei.

|

Ätzsulfat | Fotobeschichtetes Basismaterial der

Firma Bungard. Dieses ist mit 35 oder 70µm Kupferschicht ein- oder doppelseitig beschichtet in verschiedenen Grössen erhältlich. Die Plastikfolie schützt die Licht empfindliche Schicht und sollte erst im letzten Moment im abgedunkelten Raum vorsichtig abgezogen werden. |

Nach dem Belichten – die Lampe muss vollständig dunkel sein – wird die Glasplatte und die Vorlage entfernt. Die Leiterplatte wird nun mit der Kupferseite nach oben ist die Wanne mit der Entwicklerflüssigkeit gelegt. Diese wurde vorher nach Herstellerangaben gemischt. Leichtes schwenken der Wanne hilft dem Prozess. Schon nach kurzer Zeit - bei gutem Material weniger als 5 Sekunden - werden die Leiterbahnen sichtbar. Es dauert noch etwas, bis sich der Fotolack zwischen den Leiterbahnen herauslöst. Die Herstellerangaben auf der Packung geben Auskunft über die Entwicklungszeit. Ist dies erfolgt, wird die Platte vorsichtig an den Kanten aus der Wanne genommen und im Wasserbad gespült. Erst jetzt darf im Raum das Licht eingeschaltet werden. Die Platte ist in diesem Zustand noch sehr empfindlich und sollte nur an den Kanten gehalten werden. Sie wird zum trocknen gelegt oder nass in das Ätzbad getaucht.

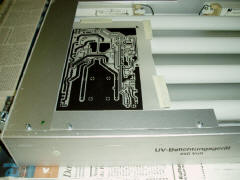

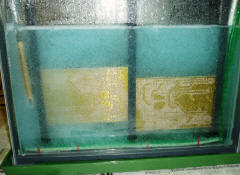

|

Eine gute Vorbereitung ist unabdingbar für die Leiterplattenherstellung. Im Bild die Wanne mit Entwicklerflüssigkeit (links) und Wasser (rechts). Im Hintergrund das UV-Belichtungsgerät. |

3. Leiterplatte ätzen

Jetzt wird das Ätzbad vorbereitet. Das Ätzmittel sollte eine Temperatur von ca. 35 – 50° C haben, je nach verwendetem Ätzmittel. Die Platte wird mit der Kupferseite nach oben in die Wanne mit Ätzmittel gelegt und leicht hin und her bewegt. Der Ätzvorgang hängt vom Zustand der Ätzflüssigkeit und der Temperatur ab und liegt zwischen 5 und 20 Minuten. Anschliessend wird die Platte "gewässert", also im kalten Wasserbad mindestens doppelt so lange wie im Ätzbad bewegt.

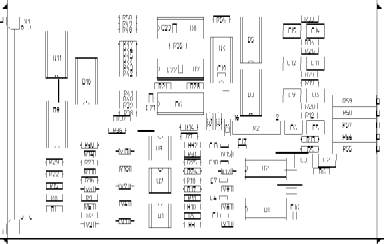

|

Ätzbad für bis zu vier Karten im

Euroformat (160 x 100mm). Links ist die Heizung zu sehen, mit welchem

das Ätzmittel auf die ideale Temperatur gebracht werden kann (meistens

um 45° C). Zwei Luftpumpen sorgen mit dem Ausströmer für feine

Luftblasen, was einerseits den Ätzprozess beschleunigt, andererseits

das Ätzmittel umwälzt. Heizung, Luftpumpen etc. sind auch bei Aquarien-Fachhändler erhältlich. Mit etwas Geschick kann ein Ätzbad damit selber hergestellt werden. Siehe dazu die Seite Selbstbau-Ätzmaschine. |

Nach dem trocknen mit Haushaltspapier wird die Fotoschicht mit Aceton oder Brennsprit entfernt. Eine dünne Schicht Lötlack wird sofort danach aufgesprüht und die Platte zum trocknen gelegt.

4. Bohren

Dies geht am einfachsten mit einer Tischbohrmaschine. Der Lochdurchmesser muss den Bauteilen angepasst werden, so brauchen kleine Dioden (1N4148) und Widerstände einen Lochdurchmesser von 0,8mm, grosse Elkos bis 1,2mm. Die Bohrmaschine sollte schnell drehen und die Bohrer von guter Qualität sein.

5. Bestücken und löten

Dazu zeichnet man zuerst eine Bestückungsskizze. Auf dieser sollte die Lage der Dioden, ICs, Elkos etc. sowie die Bezeichnungen (R1, R2, R3, C1, C2 etc.) stehen. Nach diesem Plan werden die Bauteile nun eingesetzt. Angefangen wird mit der niedrigsten Teilen, wie Dioden und Widerstände. Die Anschlussdrähte werden vorher rechtwinklig abgebogen. Hilfreich hierbei ist eine Biegelehre, welche im Elektronik-Versand günstig zu haben ist.

Eine Anleitung zum löten finden Sie hier.

|

Dies ist der Bestückungsplan zur oberen Leiterplatte. Gezeichnet mit AutoSketch - einfach auf einem anderen Layer als die Leiterbahnen. |

|

Mit solchen Biegelehren geht die Bestückung schnell und exakt von der Hand (erhältlich im Shop). |

|

Die grössten Teile, wie Elkos, werden zum Schluss eingesetzt. Zum löten wird nur Elektroniklötzinn mit Flussmittel (Kolophonium) Ader mit einem Durchmesser von 0.7 bis 1mm verwendet. Geeignete Lötkolben haben eine feine Spitze und eine Leistung von 15 bis 30 Watt. Lötstationen eignen sich noch besser, sind aber um ein vielfaches teurer.

| Weitere Infos zum Lösen finden Sie auf der Seite Löten |

Nach dem verlöten werden die Drähte mit einem Elektronik-Seitenscheider knapp über der Lötstelle abgeschnitten.

![]()

Leiterplatten-Beschriftung

Was bisher in dieser Beschreibung fehlt ist die Beschriftung auf den Leiterplatten. Bei professionell hergestellte Leiterplatten erfolgt dies mit Siebdruck, ein recht auswändiges und für private Anwendungen zu kompliziertes Verfahren.

Wir können aber

wiederum auf das einfache Toner-Transfer Verfahren zurückgreifen.

Das Vorgehen ist gleich wie oben beschrieben für die

Leiterplattenherstellung. Die Schrift wird spiegelbildlich auf ein

Trägerpapier ausgedruckt und anschliessend mit dem Bügeleisen auf die

Leiterplatte übertragen.

Mit demselben Verfahren können auch ansprechende Frontplatten hergestellt werden, sogar mit mehrfarbigen Beschriftungen und Symbolen. Dabei ist der Toner nahezu kratzfest!

![]()

Aller Anfang ist schwer! Dies trifft auf die Leiterplatten-Herstellung schon manchmal zu. Deshalb hier noch einige Tipps:

| Verwenden Sie nur absolut neues Material. Alte Fotolack beschichtete Leiterplatten sind kaum noch zu gebrauchen | |

| Nehmen Sie sich Zeit. Leiterplatten-Herstellung

muss vorbereitet werden. Dazu gehört die Bereitstellung aller

Utensilien, wie Plastikhandschuhe, Küchenpapier, Kunststoffwannen

etc. sowie die Vorbereitung des Arbeitsplatzes. Einfach so mal

zwischendurch geht hier nicht! Und noch was: Die Ehefrau/Freundin wird

keine Freude haben, wenn Ätzmitteldämpfe die Waschmaschine und alles

was sonst aus Metall ist zum rosten bringt! Und es kann ALLES rosten!

| |

| Die Belichtungszeit der Platten kann man berechnen - es nützt aber meistens nichts. Die Praxis ist einfach anders. Starten Sie einfach mal mit einer "Versuchsplatine" mit 5 Minuten Belichtungszeit. Beim Entwickeln zeigt sich dann sofort, ob zuviel oder zuwenig belichtet wurde. | |

| Grosse Flächen werden von Laserdruckern manchmal nicht durchgehend schwarz deckend ausgedruckt. Hier kann einfach mit einem wasserfesten, schwarzen Filzschreiber auf der Rückseite nachgeholfen werden. | |

| Bei Problemen bin ich gerne bereit, weitere Infos zu liefern. Verwenden Sie hierzu einfach das Feedback-Formular. |

Viel Erfolg!

BezugsquellenAlle auf dieser Seite gezeigten Geräte und Chemikalien und Hilfsmittel zur Leiterplattenherstellung können von folgenden Firmen bezogen werden: |

| Schweiz Platinenshop www.platinenshop.ch |

| Deutschland noch keine Bezugsquelle |

PS:

Vielleicht wurde hier der Eindruck erweckt, das die Herstellung von Leiterplatten schwierig und aufwendig ist. Dem ist nicht so. Ich habe meine ersten Leiterplatten nach diesen Verfahren (ausser mit Toner) im Alter von 14 Jahren gemacht, damals noch ohne PC und Drucker.

Seite erstellt am:

Letzte Änderung:

29.07.2003

19.07.2022