|

|

|

|

|

![]()

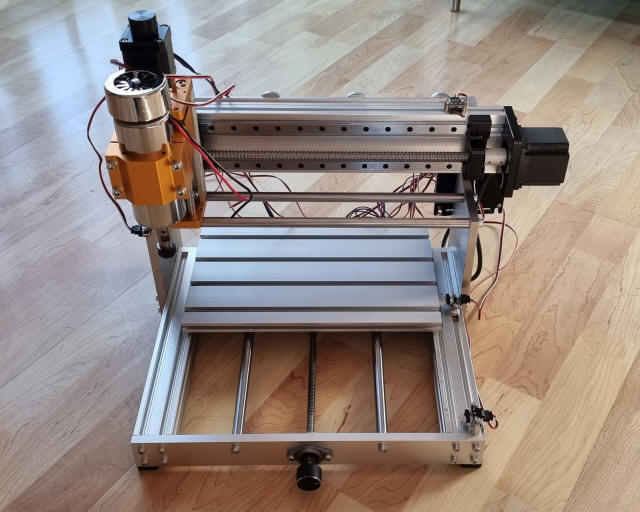

CNC Maschine zum Fräsen und Lasern

Beim Modellbau und der Modellbahn gibt es immer Teile zum herstellen, seien es nur kleine Befestigungsteile oder ganze Modellgebäude. Vieles kann relativ einfach mit einem 3D-Drucker hergestellt werden. Sollen die Teile aber sehr robust sein, kommt man um die Metallverarbeitung nicht herum. Auch lassen sich dünnwandige Gebäudeteile vielfach einfacher lasern als mit einem 3D-Drucker auszudrucken.

Ich habe mir deshalb eine kleine CNC Fräs- und Laser-Maschine

der 3018er Klasse angeschafft.

Die Zahl 3018 kommt von der Tischgrösse von 30cm Breite und 18cm Tiefe.

Diese Maschinen gibt es wie Sand am Meer in unterschiedlich robuster

Ausführung.

Das hier vorgestellte Gerät überzeugt durch die Ausführung komplett in

Metall und ist damit schon recht robust. Teile aus Holz und Kunststoff lassen sich gut damit anfertigen.

Trotzdem: grössere Kräfte, welche beim Fräsen von Metall auftreten, führen zu

Unregelmässigkeiten der Werkstücke und überfordern die Maschine.

Während beim Lasern (wie beim 3D-Druck) kaum Kräfte ausser den

Bewegungskräften auftreten, wirken beim Fräsen - je nach dem, wo der Fräser

in das Werkstück eindringt - grosse Kräfte an allen Führungen.

Ein 3D-Drucker kann deshalb relativ problemlos für einen Laser umgebaut

werden, wäre aber mit einem Fräskopf hoffnungslos überfordert.

Schauen

wir uns die Maschine in der Originalausführung an:

Die X-Achse besteht aus den beiden 12mm Stahlstäben für die Führung und

einer 8mm Trapezspindel für den Vortrieb, die Führungslänge beträgt 360mm.

Die Y- und Z-Achsen sind vom Prinzip her gleich aufgebaut, einfach kürzer. Alle drei Achsen

werden mit je einem NEMA 17 Schrittmotor angetrieben.

Als grösste Schwäche kann die X-Achse ausgemacht werden. Durch die langen

Führungsstäbe und den relativ grossen Abstand des Fräsers zum theoretischen

Drehpunkt der Führung bewirken schon geringe Kräfte ein Durchbiegen der

Führungsstäbe.

Diese Schwächen zeigen auch die anderen beiden Achsen, wenn

auch nicht im gleiche Masse.

Ein weiteres Problem stellen die

Trapezspindeln und deren Lagerung dar. Die Trapezspindeln sind motorseitig

nicht zusätzlich gelagert, sondern mit einer Kupplung direkt mit den

Motorwellen verbunden. Dies hat gleich mehrere Nachteile. Einerseits wird

die Motorachse unnötig und womöglich unzulässig belastet. Andererseits sind

die Kupplungen flexibel ausgeführt. Dadurch ist die Lage der Trapezspindel

motorseitig nicht genau definiert. Die Spindel sollte beidseitig gelagert und axial nicht

verschiebbar sein.

Dazu kommt das bei Trapezspindeln übliche Längsspiel der Spindelmutter

hinzu. Hier wird mit einer unter Federspannung gelagerten zweiten Mutter dem

entgegen gewirkt, dies funktioniert aber nur bei begrenzten Kräften.

Die Maschine soll deshalb umgebaut und damit

robuster gestaltet werden.

"Umgebaut" ist hierbei leicht untertrieben, denn am Ende wird daraus

praktisch eine neue Maschine.

Es darf die Frage gestellt werden, ob nicht gleich eine völlige

Neukonstruktion besser wäre. Die Antwort darauf: Ja!

Denn der Umbau schränkt den Einsatz der verwendeten Bauteile stark ein,

müssen diese doch zu den Gegebenheiten passen. Bei einer Neukonstruktion ist

man dagegen völlig frei in der Wahl der Bauteile und den Abmessungen.

Ich

habe mich trotzdem entschieden, die bestehende Maschine umzubauen. Grund

dafür war vor allem, dass der Umbau in Etappen durchgeführt werden konnte.

Was

daraus entstanden ist, habe ich hier beschrieben.

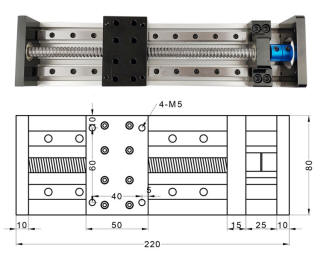

Die X-Achse

Wie oben erwähnt stellt die X-Achse das schwächste Glied dar. Deshalb werden die beiden Rundstab-Führungen durch Schlittenführungen ersetzt. Damit lasst sich jetzt aber die Z-Achse nicht mehr montieren, diese muss also gleich mit ersetzt werden.

Als neue X-Achse habe ich eine fertige Einheit mit 300mm Verfahrweg und

einem NEMA 23 Schrittmotor gewählt.

Die Achse besitzt zwei Linearführungen mit Kugelschlitten sowie eine 12mm

Kugelumlaufspindel. Letztere hat wie die zu ersetzende Trapezspindel eine

Steigung von 4mm (4mm Weg bei einer Umdrehung).

Kugelumlaufspindeln haben mehrere Vorteile gegenüber Trapezspindeln:

- Kleinere Reibung, weniger Verschleiss

- Allgemein weniger Spiel (praktisch spielfrei)

- Kleinere Losbrechkraft, höhere Beschleunigung aus dem Stillstand

Bei der neuen X-Achse ist die Kugelumlaufspindel beidseitig gelagert. Der Motor ist an einer separaten Platte fixiert, die beiden Achsen mit einer festen Kupplung miteinander verbunden. Damit erfüllt diese Achse alle meine Anforderungen.

Die neue Z-Achse soll direkt auf den Schlitten der X-Achse geschraubt werden. Damit baut die ganze X/Z-Einheit aber wesentlich tiefer als die bisherige Lösung. Die X-Achse muss somit auf der Maschine weiter hinten montiert werden, sonst kann der Verfahrweg der Y-Achse nicht genutzt werden.

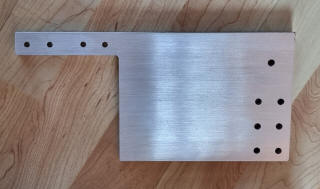

Dazu werden zwei neue Seitenplatten benötigt.

Diese habe ich aus 10mm dicken 250 x 120mm grossen Aluplatten hergestellt.

Die Befestigungslöcher wurden so gewählt, dass die Gewindelöcher im Rahmen

weiter genutzt werden können. Eine zusätzliche Schraubverbindung zur

hinteren Rahmenplatte unterstützt die Stabilität.

Die Z-Achse

Die neue Z-Achse ist ebenfalls ein fertiges Teil und sehr ähnlich aufgebaut wie das Vorhandene. Es bietet aber mit 82mm Verfahrweg deutlich mehr als die 50mm des Originals. Es können Fräsmotoren und Lasermodule mit max. 52mm eingespannt werden. Für kleinere Durchmesser liegt ein Adapterring bei.

In den Aluprofilen der Z-Achse werden vier Löcher gebohrt und die Einheit

an die Platte der X-Achse mit M5 Schrauben geschraubt.

Die X-Achse ist auf einem Aluprofil aufgebaut. M5 Gleitmuttern für die

Befestigung sind bereits integriert. Die ganze X/Z-Einheit wird nun an die

Aluprofile, welche der bestehenden Maschine entnommen wurden und an den

Seitenwänden montiert wurden, von hinten angeschraubt. Dazu werden wiederum

acht Löcher in die Profile gebohrt.

Damit sind die X- und Z-Achsen bereits umgerüstet.

Von der bestehenden Maschine bleiben folgende Teile übrig:

- die komplette Z-Achse

- Trapezspindel der X-Achse

- Schrittmotor der X-Achse

- Kugellager und Halterung der X-Achse

- die beiden Seitenplatten

Die beiden Stahlstäbe der X-Achsen-Führung wurden an der 'neuen Maschine' zur weiteren Verstärkung eingebaut, einfach weil diese vorhanden waren und in der Länge so schön passten.

Mit diesem Umbau ging die Möglichkeit verloren, die X-Achse manuell

mittels Drehknopf einzustellen. Dafür ist ein Drehknopf für die Z-Achse

hinzugekommen. Letzteres ist sehr hilfreich beim Einstellen des Lasers für

die korrekte Fokussierung des Laserstrahls.

Die Y-Achse

Die bestehende Y-Achse hat wie beschrieben die gleichen Einschränkungen wie die übrigen Achsen. Die Trapezspindel ist nur vorne in einem Kugellager gelagert. Dieses lässt zudem eine gewisse axiale Bewegung zu. Hier habe ich ein zweites Kugellager, welches der ehemaligen X-Achse entnommen wurde, auf der Innenseite des Rahmen montiert. Für den Anfang ist dies eine gewisse Verbesserung. Ich werde aber die Y-Achse noch weiter modifizieren. Vor allem der kleine NEMA 17 Schrittmotor ist für meine Bedürfnisse zu schwach. Deshalb wird der Motor mit einem grösseren Kaliber, einem NEMA 23, ausgestattet.

Der NEMA 23 Motor misst knapp 57 x 57mm im Vergleich zum NEMA 17 Motor mit 42 x 42mm. Der neue Motor ragt somit über den 40mm Rahmen der Maschine hinaus und kommt dem Bett in die Quere. Um einen NEMA 23 Motor anbauen zu können muss dieser somit distanziert werden, damit das Bett den vollen Weg fahren kann. Dazu werden eine Adapterplatte und vier Distanzbolzen hergestellt.

Die Trapezspindel muss nun ebenfalls länger sein. Also nehme ich dazu die

Trapezspindel der ehemaligen X-Achse und kürze diese auf der Drehmaschine.

Grundplatte

Als weitere Ergänzung der Maschine und zur Erhöhung der Stabilität wird die ganze Maschine auf eine Grundplatte geschraubt. Diese besteht aus 10mm dickem Aluminium mit den Abmessungen 360 x 310mm. Im Rahmen werden dazu ringsum M4 Gewinde geschnitten, in der Aluplatte versenkte 4.2mm Löcher. Die vier Gummifüsse werden von der bestehenden Maschine übernommen und auf die Platte geschraubt. Obwohl aus Aluminium wiegt die Platte über 3.1kg!

Die Grundplatte stellt auch die Basis für einen eventuell später

durchzuführenden Umbau der Y-Achse auf Schlittenführungen bereit.

Frässpindel

Auch der Fräsmotor soll mehr Leistung haben. Ich habe mich für ein Modell

mit 52mm Durchmesser und 500W entschieden. Um diese Leistung aufzubringen

wird der Fräser mit 48VDC statt der üblichen 24VDC betrieben.

Dies bedingt den Ersatz der bestehenden Steuerelektronik. Alternativ könnte

eine kleine Zusatzelektronik mit einem MOSFET eingesetzt werden, wie ich es

bei meinem ersten 3D-Drucker für das Heizbett durchgeführt habe, beschrieben

auf dieser Seite.

Der Fräsermotor ist viel länger als der bisherige. Durch die Anpassung der

Z-Achse passt die neue Spindel aber hervorragend zur Maschine. Die Spindel

kann so eingeklemmt werden, dass bei eingesetztem Fräser dieser genau bis zur

Bettoberkante herunter gefahren werden kann. Der volle Arbeitsbereich der

Z-Achse von 82mm ist somit möglich.

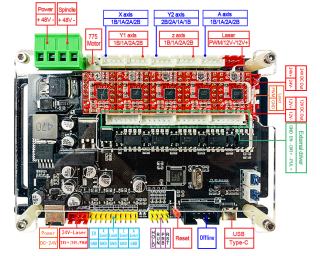

Ich habe mich für eine neue Steuereinheit entschieden. Diese ist ähnlich

aufgebaut, besitzt aber einen separaten Anschluss für ein 48VDC Netzteil nur

für die Spindel. Für eine 24VDC Spindel ist ein Steckanschluss vorhanden,

48VDC Spindel werden an die Schraubklemmen angeschlossen.

Das ausgewählte Gerät kann noch mit weiteren Funktionen auftrumpfen. So ist

ein Treiber für eine vierte Achse vorhanden (A-Achse). Alle

Schrittmotor-Treiber sind als steckbare Module ausgeführt, wodurch sich

diese einzeln austauschen lassen. Zudem lassen sich die Anzahl Microschritte

für jede Achse einzeln über Jumper konfigurieren.

Lasermodule für 12VDC und 24VDC lassen sich direkt anschliessen. Für die

Y-Achse sind zwei Anschlüsse verfügbar, welche beide einen eigenen

Motortreiber haben.

Auch an sonstige nützliche Funktionen wurde gedacht. So lassen sich für alle

Achsen je zwei Endschalter (+ und - Endlagen) anschliessen. Weitere

Anschlüsse sind für "Halten", "Starten", Sensor für die Z-Höhe und Reset

verfügbar.Wie der bestehende Controller läuft das neue Gerät mit GRBL Version 1.1f.

Probleme bereitete anfangs der USB-Anschluss. Am Controller können USB-Kabel mit USB-C Stecker angeschlossen werden. Ein entsprechendes Kabel zum PC, PC seitig ebenfalls mit USB-C, brachte aber keinen Erfolg. Erst der Anschluss am PC mit USB Typ A Stecker an einem USB 3.1 Anschluss führte zu einer Verbindung.

Um den höheren Strom der neuen NEMA 23 Motoren bewältigen zu können, sind

externe Motortreiber erforderlich.

Dazu besitzt die neue Steuereinheit entsprechende Steckanschlüsse für alle

Achsen.

Die externen Motortreiber werden über ein separates 24VDC Netzteil

betrieben. Die Ansteuerung vom Controller ist über Optokoppler geführt.

Lasermodul

Mit dem bestehenden 15W Lasermodul können schon ordentliche Teile

graviert und geschnitten werden.

Aber mehr geht immer! Das neue Lasermodul kann mit seinen 80W

Sperrholzplatten bis 8mm Dicke in einem Durchgang schneiden.

Es wird gleich wie das bestehende Modul am Controller angeschlossen und

ebenfalls mit 12VDC PWM betrieben. Schön ist die Möglichkeit zum Anschluss

einer Luftpumpe, welche einen feinen Luftstahl um der Laserstrahl erzeugt

und für bessere Schnittergebnisse mit weniger Abbrand sorgt.

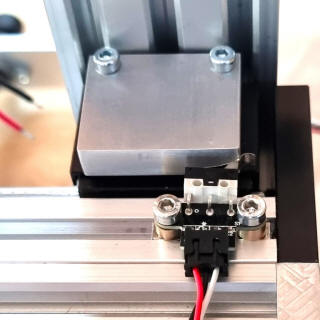

Endschalter

In der gelieferten Ausführung besitzt die Maschine keine Endschalter für

die Endlagen. Dadurch kann es leicht vorkommen, dass eine Achse zu weit

fährt und mechanisch kollidiert. Zudem ist keine definierte Grundposition

vorhanden. Dies ist unschön, vor allem wenn mehrere gleiche Werkstücke

bearbeitet werden sollen.

Aus diesen Gründen habe ich an jeder Achse an beiden Endpositionen einen

mechanischen Endschalter montiert.

Die Steuereinheit, welche mit GRBL Firmware arbeitet, unterstützt diese

sowohl zur Notabschaltung beim Überfahren wie als Grundposition (Home).

Die Endschalter werden an der X- und Y-Achse mit kurzen Distanzhülsen und Gleitmuttern an den jeweiligen Aluprofilen angeschraubt. Dies ermöglicht eine einfache Justierung. Ausgelöst werden die Schalter jeweils mit einer kleinen Aluplatte, bei der X-Achse auf dem Schlitten und bei der Y-Achse in einer Nut des Bettes angeschraubt.

Bei der Positionierung der Schalter und des Auslösers sollte darauf

geachtet werden, das der Schaltvorgang mit einer kurzen Bewegung ausgelöst

wird. Alle mechanische Endschalter haben einen Ein- und einen Ausschaltpunkt

(Hysterese). Wird der Hebel des Endschalters flach angefahren, sind diese

zwei Punkte weit auseinander. Beim Fahren in die Grundposition werden die

Endschalter betätigt. Die Software fährt die Achse danach soweit zurück, bis

der Schalter wieder ausschaltet. Nun wird der Schalter mit verminderter

Geschwindigkeit nochmals angefahren, um die genaue Position zu ermitteln.

Zum Schluss fahren die Achsen um einen in der Firmware konfigurierbaren Wert

in Millimeter zurück. Dies ist dann die Grundposition (Home). Dieses

Zurückfahren muss so gross gewählt werden, dass die Schalter zuverlässig

ausschalten. Geschieht dies nicht, wird der noch eingeschaltete Endschalter

jetzt als überfahrene Endposition interpretiert, und die Steuerung zeigt

eine Störung an. Der zurückgelegte Weg möchte man natürlich möglichst kurz

halten, da dieser Weg vom nutzbaren Verfahrweg der jeweiligen Achse verloren

geht. Der Wert für das Zurückfahren wird als Ganzzahl in Millimeter für alle

Achsen gemeinsam in der Firmware-Einstellung $27 definiert (Homing switch

pull-off distance).

In den folgenden Grafiken habe ich dies zur Anschaulichkeit etwas

übertrieben dargestellt:

Nach diesem Umbau - welches eher einem Neubau gleicht - bleibt von der

ursprünglichen Maschine nicht mehr viel. Einzig der Grundrahmen, das

Alu-Bett und die Führungen der Y-Achse wurden ohne grosse Modifikationen

erhalten.

Die Trapezspindel der X-Achse wurde für die Y-Achse weiter verwendet. Die

Stahlführungen der X-Achse wurden als Verstärkung zwischen den Seitenplatten

montiert. Auch die oberen Aluprofile wurden wieder eingesetzt. Ansonsten

sind alle Teile neu.

Was ist neu?

Das meiste!

Viele Teile wurden fertig eingekauft, wie die X- und Z-Achse oder der

Controller.

Zugekaufte Teile:

- X-Achse komplett

- Z-Achse komplett

- Fräsmotor 500W

- 48VDC 500W Netzteil für Fräsmotor

- 6 Endschalter mit Anschlusskabel

- 2 Schrittmotoren NEMA 23 für die Y- und Z-Achsen

- 2 Wellenkupplungen für Y- und Z-Motoren, 6.35 auf 8mm

- 3 externe Motortreiber für NEMA 23 Motoren (bis 5.6A)

- 24VDC 600W Netzteil für Motortreiber

- 80W Lasermodul

- Luftpumpe für Lasermodul

- Steuerelektronik für 4 Achsen

- Passender Offline-Controller

- Schleppkette für die Kabel und den Luftschlauch

- Viele Zylinderschrauben M3 bis M6

- Diverse Stecker

Selber angefertigte Teile ergänzen den Bau der Maschine. Folgende Teile wurden angefertigt:

- 2 Seitenplatten, 250 x 120 x 10mm

- 1 Adapterplatte NEMA 23 auf NEMA 17, 56.4 x 56.4 x 10mm

- 4 Distanzhülsen M3, 25.5mm lang, für die Montage der Adapterplatte

- 4 Distanzhülsen 26mm lang, Durchmesser 9mm/5.2mm, für Z-Motor

- 1 Aluplatte für die Betätigung der X-Endschalter

- 1 Aluplatte für die Betätigung der Y-Endschalter

- 1 Alu-Halterung für die Schleppkette

- 8 Distanzhülsen für die Befestigung der Endschalter, angepasst nach der Begebenheiten

- 1 Grundplatte, Aluminium, 360 x 310 x 10mm

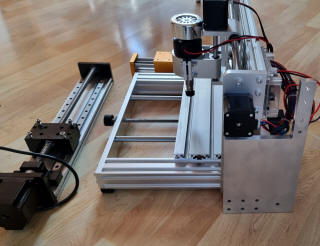

Die neue CNC-Maschine

Und so sieht die Maschine zur Zeit aus:

Es fehlt noch der Umbau der Y- und Z-Achsen auf NEMA 23 Motoren und die

Grundplatte.

Die ganzen Drähte und Kabel werden am Schluss sauber verlegt, sobald die

Maschine mechanisch fertig gestellt und getestet ist.

Anwendung

Als erstes habe ich die Maschine mit dem neuen 80W Lasermodul getestet.

Hierbei zeigte sich sogleich der Vorteil der neuen Achsantriebe: eine hohe

Präzision ist gepaart mit einem schnellen Verfahrweg zwischen den einzelnen

Laserausschnitten.

Der Laser selbst ist stark, und kann die meisten meiner Teile in einem

Durchgang schneiden.

Im ersten Anlauf hat der Laser beim Verfahren zwischen den einzelnen

auszuschneidenden Elementen nicht ausgeschaltet. Hier musste ich beim

Controller die Konfiguration 'Laser mode enable' ($32) auf True setzen.

Damit wird der Laser beim reinen Verfahren ausgeschaltet. Dies geht direkt

mit der Software

Lightburn,

welches kostenpflichtig ist, und sehr gute Funktionen bietet.

Um die 80W Leistung (10W Lichtleistung) zu erreichen, ist das Lasermodul

mit zwei Laserdioden ausgerüstet, deren Laserstrahl optisch mit Linsen und

Spiegel zusammengeführt werden.

Mittlerweile gibt es auch Module, welche nochmals die doppelte Leitung

erbringen, indem vier Laserdioden optisch zusammengefasst werden.

Mit meinem Lasermodul kann die Maschine Sperrholzbretter bis rund 8mm Dicke in einem Durchgang durchschneiden.

Brandspuren sind beim Laserschneiden normal, und wohl nicht gänzlich zu

vermeiden.

Massiv reduziert werden diese jedoch durch die Verwendung einer Luftpumpe

(Air Assist). Die Luftpumpe führt einen Luftstrom entlang des Laserstrahls

in Richtung Werkstück. Rauch und Abbrandpartikel werden damit während dem

lasern entfernt. Das Ergebnis ist beeindruckend: es sind kaum Brandspuren an

den Rändern auszumachen.

Um beste Ergebnisse zu erzielen sollte das Werkstück nicht direkt auf dem

Bett platziert werden, da hierdurch die entstehende Wärme und Abbrandteile

nicht abgeleitet werden können.

Deshalb verwendet man als Unterlage ein Wabengitter. Ein passendes Teil mit

30 x 20cm konnte ich problemlos beschaffen. In dessen Alu-Rahmen wurden vier

Löcher gebohrt und an das Bett mit Einlegeplatten angeschraubt. Hierzu

musste ich die M6 Zylinderkopfschrauben abdrehen, da die Luftdüse des Laser

sonst mit den Schraubenköpfen kollidieren konnte. Gut, das ich dazu jetzt

eine Drehmaschine habe.

Fortsetzung und Ergänzungen folgen...

Geändert: 03.09.2022

© Copyright 2001 - 2022 Rainer Lüssi. All Rights Reserved.